5 Tipos de Acabado Superficial para PCB: ¿Hay Uno Adecuado para Su Proyecto?

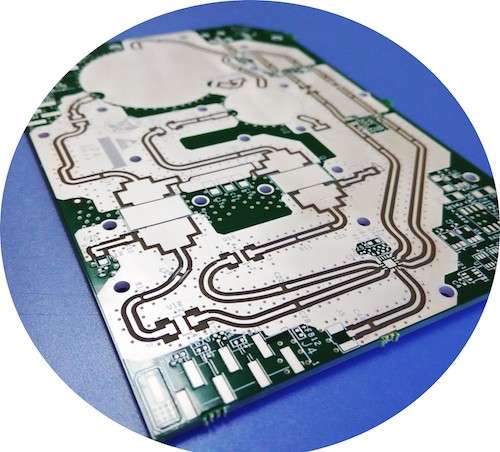

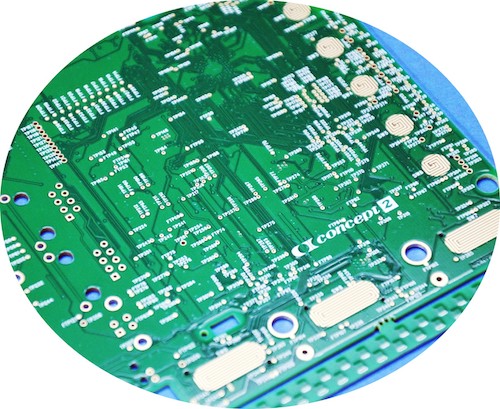

El acabado superficial del PCB protege los circuitos de cobre de la corrosión, y aporta una superficie soldable para los componentes. Hay una serie de factores a considerar, entre ellos:

- Los componentes que usa

- El volumen de producción esperado

- Sus exigencias de durabilidad

- Impacto ambiental

- Coste

A continuación mostramos acabados superficiales de cinco tipos, con sus ventajas e inconvenientes.

Acabado Tipo #1 – Soldadura HASL de plomo-estaño

La soldadura HASL es el acabado más económico para PCB.

Esta está generalmente disponible y es muy barata. La lámina se introduce en el metal de soldadura fundido, y se nivela con un cuchillo de aire caliente. Tanto si usa componentes de agujero pasante como componentes SMT mayores, da buenos resultados. Si los componentes SMT son menores de 0805 o SOIC, sin embargo, no es idóneo.

La superficie no queda totalmente nivelada, lo cual puede causar problemas con componentes pequeños. La soldadura suele ser de plomo-estaño, y por tanto no cumple con la directiva RoHS. Si reducir la cantidad de plomo que usa es importante, puede preferir la soldadura HASL sin plomo.

Ventajas:

Ventajas:

- Soldabilidad excelente

- Económico / Bajo coste

- Permite una ventana de procesado amplia

- Larga experiencia industrial / acabado conocido

Desventajas:

- Diferencia de grosor/topografía entre láminas grandes y pequeñas

- Inadecuado para SMD y BGA de pitch < 20mil

- Puenteado de fine pitch

- No idóneo para productos HDI

Acabado Tipo #2: HASL sin plomo

La soldadura HASL sin plomo is similar a la HASL estándar, con la diferencia obvia de que no emplea plomo-estaño.

En su lugar se emplean estaño-cobre, estaño-níquel, o estaño-cobre-níquel y germanio, que hacen de la HASL sin plomo una opción económica y conforme a la directiva RoHS. Al igual que la HASL estándar, no es idónea para los componentes de menor tamaño.

Para circuitos con tales componentes, los acabados químicos son una opción mejor. Son algo más caros, pero más adecuados para este fin.

Ventajas:

Ventajas:

- Soldabilidad excelente

- Relativamente económico

- Permite una ventana de procesado amplia

- Múltiples excursiones térmicas

Desventajas:

- Diferencia de grosor/topografía entre láminas grandes y pequeñas

- Temperatura alta de procesado: 260-270 º C

- Inadecuado para SMD y BGA de pitch < 20mil

- Puenteado de fine pitch

Acabado Tipo #3: Estaño químico

Todos los recubrimientos por inmersión emplean un proceso químico.

Se deposita una capa plana de metal sobre las láminas de cobre, ideal para instalar componentes pequeños. El estaño es el menos caro de los metales usado en ese procedimiento, pero tiene algunas desventajas.

La principal desventaja es que una vez depositado sobre el cobre, el estaño empieza a perder lustre. Por tanto, para evitar soldaduras de menor calidad, hay que soldar antes de 30 días.

Si espera un volumen grande de producción esto puede no ser un problema, y si usa grandes remesas de circuitos rápidamente, puede evitarse. Si su volumen de producción es pequeño, en cambio, puede ser mejor la plata química.

Ventajas:

- Acabado por inmersión = planitud excelente

- · Adecuado para componentes fine pitch, BGA o pequeños

- Coste medio para un acabado sin plomo

- Acabado adecuado para terminales insertadas

- Buena soldabilidad tras múltiples excursiones térmicas

Desventajas:

- Muy sensible al manejo, deben usarse guantes

- Problemas con fibras de estaño

- Agresivo con la máscara de soldadura, el tamaño mínimo de pista debe ser ≥ 5 mil

- El horneado previo al uso puede tener un efecto negativo

- No se recomienda emplear máscaras pelables

Acabado Tipo #4: Plata química

La plata no reacciona con el cobre del mismo modo que el estaño, pero sí pierde lustre si se expone al aire, y debe almacenarse con un empaquetado protector.

Almacenado en las condiciones adecuadas, mantiene la soldabilidad entre 6 y 12 meses, pero una vez retirado el PCB del empaquetado, debe pasar por la soldadura de refusión antes de que pase un día. Se puede prolongar la vida de almacén recurriendo al oro químico.

Ventajas:

- Acabado por inmersión = planitud excelente

- Adecuado para componentes fine pitch, BGA o pequeños

- Coste medio para un acabado sin plomo

- Puede volver a trabajarse

Desventajas:

- Muy sensible al manejo/deslustrado/problemas estéticos

- Requiere empaquetado especial

- Ventana operativa corta entre fases de montaje

- No se recomienda emplear máscaras pelables

Acabado Tipo #5: Oro electrolítico (ENIG)

Este proceso consiste en aplicar una capa fina de oro sobre revestimiento electrolítico o níquel-oro electrolítico.

Se trata de un acabado resistente y duradero, y con una vida de almacén larga, que se mide en años. Su durabilidad y larga vida de almacén lo hacen más caro que cualquiera de los acabados mencionados arriba.

Ventajas:

Ventajas:

- Acabado por inmersión = planitud excelente

- Adecuado para componentes fine pitch, BGA o pequeños

- Proceso ensayado y contrastado

- Se presta al wire bonding

Desventajas:

- Acabado caro

- Problemas de corrosión de níquel en matrices BGA

- Puede ser agresivo con la máscara de soldadura, y preferirse un tamaño mínimo de pista mayor

- Evitar BGAs definidos con máscara de soldadura

Escoja el Acabado Adecuado para Sus PCBs

Recuerde que al escoger el acabado de sus PCBs, debe considerar el tipo de los componentes y el volumen de producción. Deberá considerar también sus exigencias en materia de durabilidad, impacto ambiental y coste. Teniendo en cuenta todos estos factores, podrá estar seguro de elegir la opción correcta.